服務熱線:

- 產品詳情

-

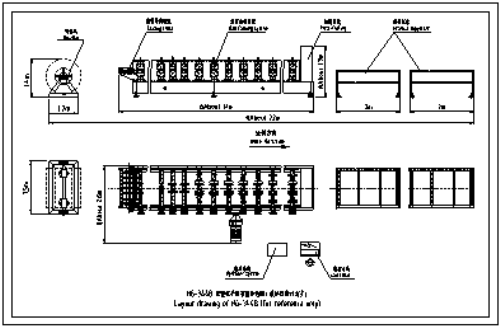

二、工藝流程

開卷 →導向進料→輥壓成型→定長切斷→成品出板

三、供貨清單

序號 名稱 數量 備注 1 裝料架 1套 2 導向裝置 1套 3 成型系統 1套 4 切斷系統 1套 5 出料裝置 1套 6 液壓系統 1套 7 電控系統 1套 五、各組成部分技術描述

★ 托架式裝料架

一、主要技術性能

1) 開卷形式:機械式被動開卷 4) 適用料卷外徑:<φ1100

2) 承載能力:≤5t 5) 適用料卷內徑: φ508mm/610mm

3) 適用料卷寬度: 1000mm 6) 外形尺寸:1.5m×1.2m×1.4m

二、主要結構形式

1) 本裝料架機架采用優質矩形管進行框架式焊接,結構穩定,抗沖擊性能好。

2) 卷筒外圓由左右各四塊扇形板組成,通過螺栓頂緊的方式來撐緊卷料。螺栓長度分為兩種,可以分別適用卷料內徑為508mm和610mm的場合。

3) 本設備為無動力結構,正常運作時板材由主機輥輪拖動板材實現開卷。

4) 該裝料架具有結構簡單合理、裝料方便、省時、安全性好等特點。

★ 進料導向裝置

主機進料口處設置左右導向裝置。工作時,原材料板材兩側經左右導向后進入主機,使原材料板材與輥壓成型系統保持正確位置。可通過手動螺桿機構調節導向位置,且左右獨立可調。

★ 輥壓成型系統

1) 輥壓成型系統由機架、傳動部件及冷彎成型輥輪組等組成。

2)機架分節制造后聯接而成,型材整體焊接

3)輥輪采用45,經鍛造、精密數控加工、表面鍍硬鉻后拋光處理。

4)輥輪軸采用45鋼經調質處理,其支撐結構形式為聯體墻板式

5)擺線針輪減速電機、鏈傳動驅動下層輥輪組旋轉,部分上下輥采用齒輪傳動。

6)通過手動螺桿調節上下輥間隙,以適應軋制不同厚度的板材。

★ 成型后切斷系統

1)切斷機架采用焊接框架式,整體剛性良好。

2)切刀模具使用和板材截面相吻合的成型模具,有效減少切斷處變形;采用沖切方式切斷,有廢料產生;切斷刀材料為Cr12淬火處理

3)導向裝置采用滑塊式結構,使得刀板在受力狀態下能平穩的切下板材。

4) 切斷動力由主機液壓站提供。

★ 成品托架

主要用來承托放置成型后的成品板材,以利于操作工的方便搬運。本托料裝置由兩件寬度符合成品板材寬度,長度為2米的托料架組成,機架為方管型材焊接而成,頂部根據傳輸的特性設置數個能夠自如轉動的托輥,底部由調節螺桿組成,以在一定范圍內配合板材的出板高度。

★ 電控系統

1)采用PLC控制技術、變頻調速技術,實現整機自動化生產。

2)系統提供友好人機界面,可設定批次、工件長度、數量等。

3)操作方式:輸入屏+按鈕。

4)編碼器計數,具有計數及計長功能。

5)采用日本三菱PLC。

★ 液壓系統

1)采用外置獨立液壓站(為切斷提供動力)。

2)主要閥件采用國內知名品牌。

六、板材驗收:(寬幅板)

1、對原材料的要求:

a)、基板強度材質均勻,并符合合同規定技術要求:

其中 冷軋鋼帶符合GB/T 716的規定;熱軋鋼帶符合GB/T 3524的規定;彩涂鋼帶符合GB/T 12754的規定;鍍鋅鋼帶符合GB/T 15675的規定;其他品種帶材應符合相應的規定。

b)、板寬允差小于2mm,板旁彎小于3mm/10000mm。

c)、有特殊要求時,客戶需提供試車基板,并經雙方確認。

2、成品板材:

a)、長度不大于6m時,長度誤差為±4mm;長度大于6m時,誤差為±1mm/m,實際可通過參數修正,減少長度誤差。

b)、角度誤差距兩端300mm以內為±2o,其余為±1.5o。

c)、板形尺寸公差依實際而定,不同強度或板厚,尺寸及公差會相應變化。以中間厚度成形的板材測量公差。

d)、板材拱、翹度,側彎,扭曲度不大于1.5mm/m。

e)、其它驗收未盡事宜依照國標建筑用壓型鋼板GB/T12755-2008。

- 產品參數

-

序號 項目 參數 備注 1 適用原材料 類型 鍍鋅板 厚度(mm) 0.8-1.2 屈服強度(Mpa) 235MPa 寬度(mm) 1000 2 成型速度(m/min) 約10-15 不包括切斷時間 3 成型主電機功率(KW) 18.5 以實際設計為準 4 主機液壓站功率(KW) 5.5 以實際設計為準 5 總功率(KW) 24 以實際設計為準 6 電源 AC380V,50Hz,三相 7 外形尺寸(長×寬×高m) 22×2.6×1.8 以實物為準 - 產品特點

-

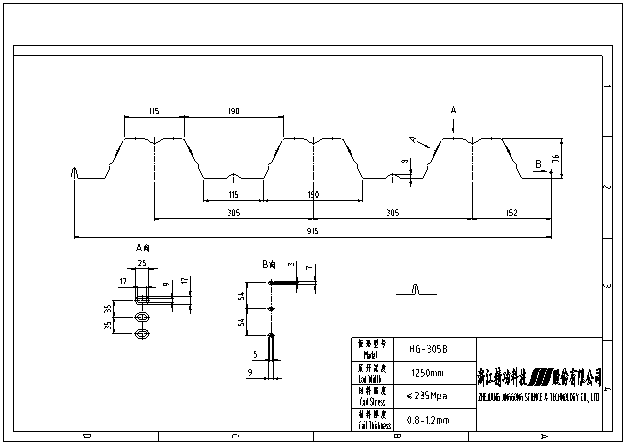

- 尺寸圖紙

-

- 應用市場

- 資料下載

-

- 上一篇:高速高波鋼樓板機

- 暫無下一篇